에칭된 PTFE 필름의 인장 강도와 연신율을 더욱 향상시키는 방법은 무엇입니까?

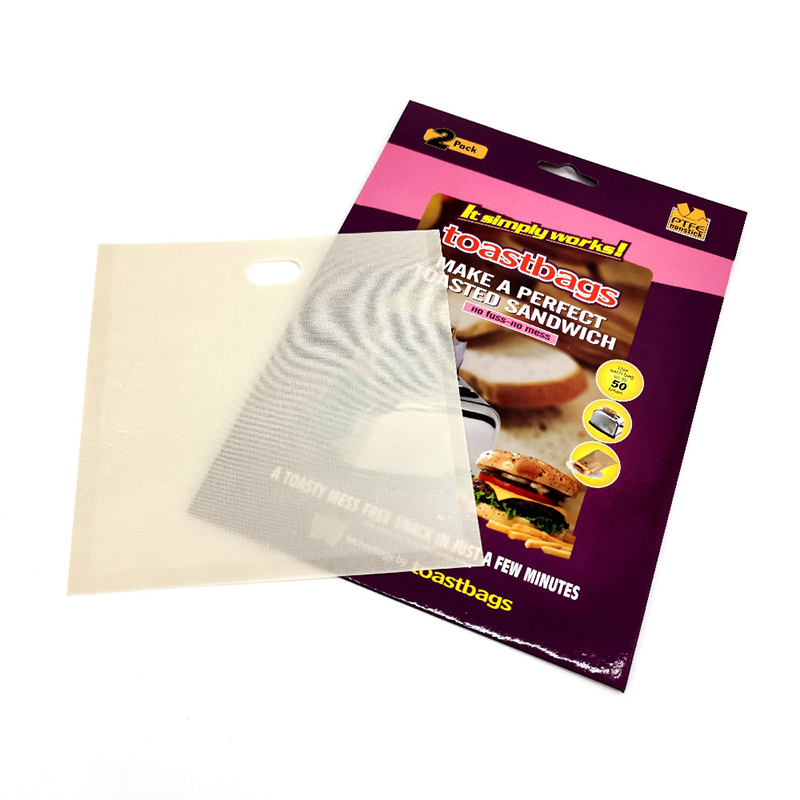

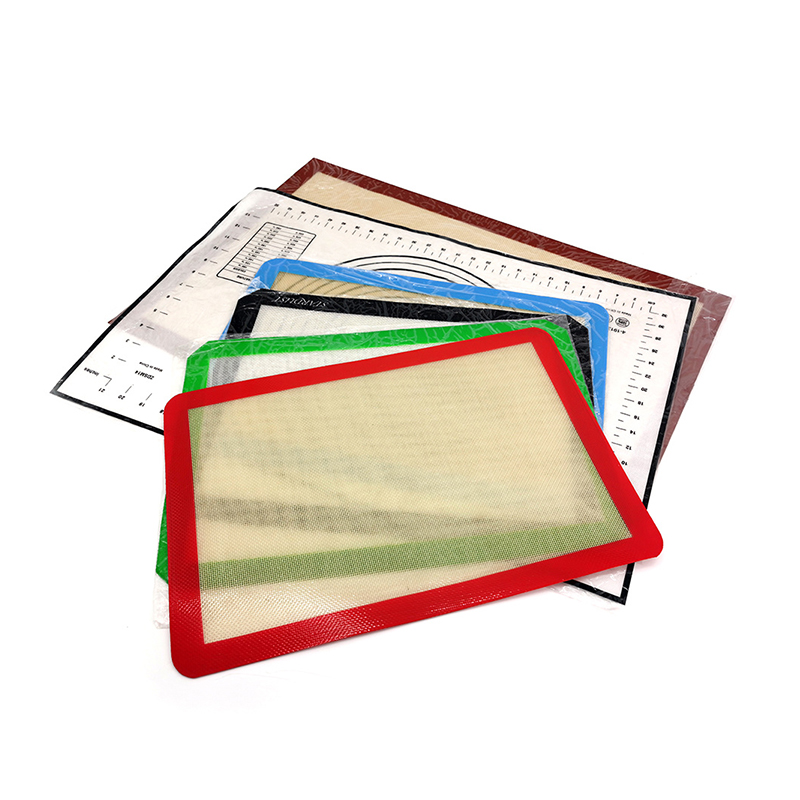

PTFE 필름은 독특한 화학적 안정성과 물리적 특성으로 인해 다양한 분야에서 널리 사용됩니다. 그 중 Etched PTFE Film은 내식성, 비점착성, 절연성으로 전자, 의료, 화학 및 기타 산업 분야에서 입지를 굳히고 있습니다. 실제로 인장 강도 및 파단 연신율과 같은 에칭된 PTFE 필름의 기계적 특성은 적용 범위 확장을 제한하는 핵심 요소가 되는 경우가 많습니다.

1. 재료 수정

필러 추가: PTFE 매트릭스에 유리 섬유, 탄소 섬유, 흑연, 금속 분말과 같은 필러를 추가하면 에칭된 PTFE 필름의 인장 강도와 파단 연신율을 효과적으로 향상시킬 수 있습니다. 필러는 고분자 분자 사슬 사이의 세로 지지력을 증가시켜 재료가 외력을 받을 때 응력을 보다 효과적으로 분산시켜 기계적 특성을 향상시킬 수 있습니다. 그 중 유리섬유 충진재는 강도가 높고 상용성이 좋아 널리 사용되는 충진재 중 하나가 되었습니다.

수지 구조 변경: PTFE 수지의 분자량, 결정화도, 분자 사슬 배열과 같은 구조적 요인은 기계적 특성에 중요한 영향을 미칩니다. 중합 온도, 압력 및 반응 시간과 같은 매개변수를 변경하는 등 PTFE 수지의 중합 공정을 최적화함으로써 수지의 분자량 분포 및 결정화도를 조정할 수 있으며 이를 통해 에칭된 PTFE 필름의 인장 강도 및 파단 연신율을 향상시킬 수 있습니다.

2. 프로세스 최적화

성형 공정 변경: 열간 압착 성형은 Etched PTFE 필름의 기계적 특성을 향상시키는 효과적인 방법 중 하나입니다. 열간 압착 성형 공정 중에 Etched PTFE 필름의 분자 사슬은 온도와 압력의 작용에 따라 움직이고 재배열됩니다. 이러한 움직임은 분자 사슬 사이의 가교를 촉진하고, 폴리머 사슬 사이의 세로 지지력을 증가시키며, 외부 힘을 받을 때 재료가 응력을 더 잘 분산시킬 수 있게 해줍니다. 열간 압착 성형은 에칭된 PTFE 필름의 결정 구조에도 영향을 미칠 수 있습니다. 적절한 온도와 압력 조건은 PTFE의 결정화를 촉진하고 보다 컴팩트한 결정 구조를 형성할 수 있습니다. 이 구조는 재료의 강도를 향상시킬 뿐만 아니라 파단 신율도 향상시킵니다.

표면 개질 기술: Etched PTFE Film의 표면 에너지가 낮고 접착이 어려운 문제를 고려하여 플라즈마 표면 개질 기술을 사용하여 처리할 수 있습니다. 플라즈마 충격을 통해 Etched PTFE Film의 표면에 활성 그룹 층이 형성되어 다른 재료와의 결합 성능이 향상됩니다. 동시에 표면 개질은 Etched PTFE 필름의 표면 에너지를 감소시켜 다른 재료와의 혼합을 더 쉽게 만들어 기계적 특성을 더욱 향상시킬 수 있습니다.

3. 복합보강

섬유 강화: 고강도 섬유(예: 탄소 섬유, 유리 섬유 등)를 Etched PTFE 필름과 혼합하면 재료 절단 시 인장 강도와 신율이 크게 향상될 수 있습니다. 섬유 강화는 추가적인 지지력을 제공할 뿐만 아니라 재료가 외력을 받을 때 응력을 효과적으로 분산시켜 재료의 내충격성을 향상시킵니다.

나노복합체: 나노재료는 독특한 크기 효과와 계면 효과로 인해 복합재료의 성능을 향상시키는 데 큰 잠재력을 보여줍니다. 에칭된 PTFE 필름과 나노 입자(예: 나노 이산화규소, 나노 알루미나 등)를 혼합하면 재료의 유연성을 희생하지 않고도 인장 강도와 파단 연신율을 크게 향상시킬 수 있습니다.